La fabricación de radiadores industriales es un proceso complejo que requiere experiencia, precisión y el uso de materiales de alta calidad. Un radiador no es simplemente una pieza más dentro de un sistema mecánico; es el componente responsable de mantener la temperatura ideal en motores, generadores, maquinaria pesada y vehículos de gran desempeño. Un error en su diseño o producción puede traducirse en pérdidas económicas, daños irreparables en el motor y riesgos de seguridad. Por ello, contar con un fabricante especializado, que cumpla con estándares internacionales de calidad, es fundamental para garantizar eficiencia y confiabilidad.

En este artículo exploraremos cada una de las etapas del proceso de fabricación de radiadores industriales, desde la selección de materiales hasta las pruebas de control de calidad, destacando la importancia de la innovación tecnológica y el respaldo de un fabricante certificado como ComRadiadores.

La importancia del radiador en aplicaciones industriales

El radiador cumple una función vital en cualquier sistema que dependa de un motor de combustión interna o de procesos que generen calor. Su objetivo es disipar el exceso de temperatura y mantener el motor o equipo dentro de un rango seguro de operación. En aplicaciones industriales, agrícolas y automotrices, la exigencia es mayor debido a la intensidad de uso y las condiciones extremas en las que operan los equipos.

Un radiador industrial debe garantizar no solo la refrigeración eficiente, sino también la durabilidad y resistencia frente a ambientes hostiles: polvo, vibración, altas temperaturas y cargas de trabajo continuas. Esto significa que el proceso de fabricación no puede ser improvisado; debe seguir pasos técnicos muy bien definidos que aseguren un producto confiable y duradero.

Etapas del proceso de fabricación de radiadores industriales

Selección de materiales

La primera etapa en la fabricación de un radiador industrial es la correcta selección de materiales. Generalmente, los fabricantes trabajan con cobre y aluminio, debido a sus propiedades de conductividad térmica. El cobre, por ejemplo, es reconocido por su alta capacidad para transferir calor y su facilidad de reparación, lo que lo hace ideal para radiadores que estarán expuestos a un uso intensivo. El aluminio, en cambio, ofrece ligereza y bajo costo, siendo muy utilizado en automóviles modernos y aplicaciones donde el peso es un factor clave.

La elección del material no es arbitraria; se define en función del tipo de aplicación, el diseño del motor y las condiciones de operación. En esta etapa también se verifica la calidad del metal, garantizando que no existan impurezas o defectos que puedan comprometer la vida útil del radiador.

Diseño y dimensionamiento según la aplicación

Una vez definido el material, se pasa a la etapa de diseño y dimensionamiento. Aquí los ingenieros especializados determinan el tamaño, grosor, número de tubos y aletas, así como la capacidad de disipación térmica requerida. No es lo mismo diseñar un radiador para un automóvil liviano que para una planta eléctrica o una excavadora que trabajará 12 horas al día.

El diseño debe equilibrar tres factores clave: eficiencia en la transferencia de calor, resistencia estructural y facilidad de instalación. Los fabricantes utilizan software de modelado y simulación para asegurar que cada radiador cumpla con los requerimientos técnicos antes de pasar a la producción física.

Producción de panales y tuberías

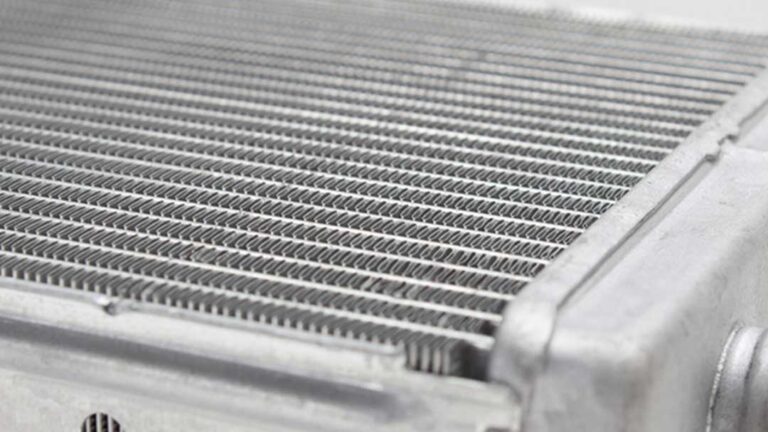

El corazón de un radiador está en sus panales y tuberías, encargados de transportar y disipar el calor. En la fabricación industrial, se utilizan diferentes tecnologías, como panales CT (corrugados) y tubulares, dependiendo del tipo de aplicación.

Los panales CT ofrecen una excelente disipación de calor gracias a su mayor superficie de contacto con el aire, mientras que los tubulares destacan por su resistencia mecánica y durabilidad en ambientes exigentes. Cada panel se fabrica con precisión, asegurando uniformidad en el espesor y en la separación de las aletas para maximizar la eficiencia del radiador.

Soldadura y ensamble de tanques

Una vez fabricados los panales y tubos, se procede al ensamble del radiador. Aquí entran en juego los tanques, que pueden ser de cobre, aluminio, plástico o hierro, según la aplicación. El proceso de soldadura es crítico, ya que cualquier imperfección puede generar fugas que comprometan el funcionamiento del sistema.

En esta etapa, se utilizan técnicas de soldadura especializadas y maquinaria de alta precisión para unir los componentes sin afectar la resistencia estructural ni la capacidad de transferencia de calor. El resultado es un radiador completamente ensamblado y listo para pruebas de calidad.

Pruebas de calidad y hermeticidad

El último paso en la fabricación es el control de calidad. Cada radiador se somete a pruebas de presión, hermeticidad y desempeño térmico para asegurar que no existan fugas y que cumpla con los estándares establecidos. Estas pruebas simulan las condiciones reales de operación y permiten garantizar que el producto final tendrá un rendimiento óptimo.

Además de las pruebas técnicas, los fabricantes certificados como ComRadiadores también aplican sistemas de gestión de calidad bajo normas internacionales como ISO 9001, ISO 14001 e ISO 45001, lo que garantiza un proceso estandarizado, responsable con el medio ambiente y seguro para los trabajadores.

Innovación tecnológica en la fabricación de radiadores

La tecnología ha revolucionado la manera en que se fabrican los radiadores industriales. Hoy en día, los fabricantes cuentan con maquinaria CNC, equipos de soldadura automatizada y software especializado para modelar el flujo de calor. Estas herramientas permiten fabricar radiadores más eficientes, ligeros y adaptados a las necesidades de cada cliente.

La innovación no solo mejora la calidad, sino que también optimiza los tiempos de producción y reduce errores humanos. De esta manera, empresas como ComRadiadores pueden atender pedidos personalizados para diferentes sectores (automotriz, agrícola, industrial y energético), garantizando siempre la misma confiabilidad y desempeño.

Beneficios de contar con un fabricante especializado

Elegir un radiador fabricado por una empresa certificada y con experiencia no es un gasto, sino una inversión en seguridad y productividad. Un fabricante especializado ofrece:

- Productos diseñados a la medida de cada necesidad.

- Mayor vida útil gracias al control en la selección de materiales.

- Garantía de eficiencia térmica y desempeño bajo condiciones extremas.

- Respaldo técnico y servicio postventa.

Contar con un radiador de calidad significa menos paradas de maquinaria, reducción en costos de mantenimiento y mayor seguridad en las operaciones.

La fabricación de radiadores industriales es un proceso que combina ciencia, ingeniería y experiencia. Desde la selección de materiales hasta las pruebas finales de calidad, cada etapa está diseñada para garantizar un producto capaz de enfrentar las condiciones más exigentes. En este campo, la diferencia entre un radiador común y uno fabricado por un especialista radica en los detalles: el diseño, la precisión de los acabados y el compromiso con la calidad.

En ComRadiadores contamos con más de 20 años de experiencia en la fabricación de radiadores para diferentes sectores. Nuestras plantas de producción certificadas, junto con un equipo altamente calificado, nos permiten ofrecer soluciones confiables y duraderas. Si buscas un radiador industrial de alto desempeño, diseñado bajo los más altos estándares, contáctanos hoy mismo y solicita tu cotización personalizada.